中國擁有 32,000 公里長的海岸線和超過三分之一陸地面積的海域,海洋資源尤其是油氣資源十分豐富。數據表明,中國海上油氣資源約占全國總量的三分之一, 其中天然氣資源占很大比例。僅南海的西南部,待探明的天然氣總地質儲量就有約 16 萬億立方米,非常可觀。近三年來,隨著國務院批準《找礦突破戰略行動綱要(2011-2020)》的實施,中國新增天然氣儲量約有 2.3萬億立方米,連續發現了 6 個千億立方米的氣田,2014 年在距海南島陵水 150 公里處的深水海域發現了陵水17-2 氣田就是其中之一。

陵水 17-2 氣田位于南海瓊東南盆地深水區,平均作業水深 1,500 米,為超深水氣田,日產天然氣 5,650 萬立 方 英 尺, 相 當 于 9,400 桶 原 油 當量,創造了中海油自營氣田單井日產量最高記錄,目前正在進一步勘探開發之中。此外,位于珠江口盆地,距香港 320 公里,水深 1,480 米處的荔灣 LW-31 氣田,也于 2014 年投產,年產量 100 億立方米。荔灣氣田天然氣資源量超過 1,000 億立方米,是中國目前海上最大的氣田。當然,除南海之外,東海、渤海也均有待探明的和已投產開發的氣田。總之,無論是已投產開發的氣田,還是探明待開發的氣田,都會涉及一個天然氣輸出方案及其核心運輸裝備的問題。為此,一套最適用于海上天然氣運輸的裝備方案變得十分重要。

距岸中短距離海上輸氣最佳方案

目前,國內外采用的海上氣田的天然氣輸出方案有幾種。常用是海底管道輸送方案。海底管道方案是將海上氣田的天然氣通過海底管道先輸送到處理、加壓中心平臺上, 經初步處理、 加壓后,再經過海底管道送至陸上終端;也可以將氣井的天然氣采用水下生產系統,直接通過海底管道輸送到陸上終端進行處理。這種方案不僅海底管道及中心平臺工程浩大,投資高,工期長;而且還不能進行早期生產及滾動開發,也不宜用于邊際氣田及深水。通常這種方案多是用于近海、淺水海域的高產量的氣田。

當前,國外正在研發 FLNG 多功能平臺。在 FLNG 多功能平臺上,將來自氣井的天然氣冷凝抽提、氣體提純處理之后,進行液化,使其成為液化天然氣(LNG)儲存起來,再定期卸載用 LNG 運輸船運至岸上。FLNG 多功能平臺如圖 1 所示,是在僅有岸上天然氣液化工廠面積的 1/4 的甲板上,安置一座工藝流程十分緊湊的天然氣液化工廠,并設有始終處在常壓和 -162℃低溫條件下的 LNG 儲罐,并可以卸載到LNG 運輸船上運走。

FLNG 實 質 上 是 一 座 LNG 的FPSO,它具有與 FPSO 相同的船型及定位方式,由于天然氣液化過程中,其體積驟縮 600 倍,因而有利于對天然氣的儲存;與相同規模的岸上液化天然氣工廠相比,投資可減少約 20%,建設工期也可減少約 25%;尤其是FLNG 在深水可與水下生產系統組合,在淺海可與導管架井口平臺或自升式鉆采平臺組合,機動性非常好。由于FLNG 的投資低、移動性好、可重復使用,且具有較大的抗風浪能力、大產量的油氣水生產處理能力和 LNG 儲存能力,特別適用于深水氣田。同時 FLNG的強機動性以及良好的移動性和經濟性,還可促使邊際油氣田得到高效開發,并適合用于海上氣田的早期開發及滾動開發。 成為深海氣田、 邊際氣田、伴生氣田以及離岸非常遠(4,000 公里以上 LNG 運輸船經濟性好)的氣田的首選。

近幾年,國外正研發一種新方案和新裝備,如圖 2 所示。該方案是將天然氣壓縮到十幾到二十幾兆帕壓力,在常溫或低溫(如 -29℃)下儲存在船上的容器內,直接通過運輸船將天然氣運走,故將其稱為 FCNG 方案。CNG 船的運量雖僅為同樣的 LNG 運輸船的 1/3,但因 FCNG 方案不需要海上的天然氣液化裝備,以及 LNG 運至陸上終端后的氣化設施,在運輸過程中也不需要保持 LNG 超低溫,故其對離岸中短距離和低儲量氣田的開發具有獨特的優勢。國外評估表明:當氣體容量為 5.664~14.16×10 6 m 3 、距離海岸 1,100~4,500km 時,用 CNG 船比LNG船和管道運輸更節省成本。 例如,相同輸量而且同為 1,500km 輸送距離時,CNG 船的總體運輸費用 ( 考慮投資、成本和操作費用 ) 僅為 LNG 船運輸的 40%~50%;并且運載 CNG 的船還可以重新改裝使用,利用率很高;CNG 船與 FLNG 一樣,也可適用于低儲量海上氣田以及海上邊際氣田,采用 CNG 運輸船直接運氣方案是距岸中短距離的海上氣田天然氣輸出的最佳方案。

CNG 專用儲存容器

CNG 的儲存容器是影響 CNG 船及運輸 CNG 的經濟效益的關鍵因素。傳統高壓氣罐運送 CNG 的費用太高,一艘容量為 9.344×10 6 m 3 的船,儲氣容器若采用加拿大新產品 Coselle 容器,則總運輸費用約為 11,000 萬美元,而若用傳統高壓氣罐作為容器,至少要 30,000 萬美元。CNG 專用容器基本上采用一般高壓容器用的鋼材,近年出現了兩種新材料。一種是復合材料,這種高性能復合材料抗腐蝕性強、強度高,因而容器質量輕、承壓高、安全性高,且可在常溫下操作。在同等容積和壁厚的條件下,它比全鋼容器要輕約 35%,經濟效益高。使用復合材料專用容器運輸 10 萬 m 3 的 CNG 費用約為 1~1.25 億美元,且容器的總重量少于 35,000 噸,而一艘載重量 60,000噸的巴拿馬型散貨船,使用全鋼容器,卻只能容納 12.7 萬 m 3 CNG。另一種新材料是纖維強化塑料,這種纖維強化塑料的 CNG 專用容器,目前已由加拿大 Trans Ocean Gas 公司研發成功,它可在 -40℃及 24MPa 工況下儲氣。船的儲氣系統由多個模塊化的框架焊接而成,便于安裝連接,且可避免船體晃動的影響。每個模塊是一個框架,框架中直立安裝多個專用氣瓶,氣瓶由位于框架頂部和底部的閥組和管道連接成一體,如圖 3 所示。

CNG 專用容器的主要型式

臥式圓盤型。臥式圓盤型是加拿大研發的 Coselle,每個圓盤直徑為15~20m,高 2.5~4.5m,重約 550t,圖 2 美國研發的全球首艘 V800 型 CNG 船圖 3 一個模塊的框架及其中的纖維強化塑料的 CNG 專用容器圖 4 臥式園盤型 CNG 專用容器及其裝載用船16km 長, 可 裝 載 約 8.495×10 4 m 3 ,見圖 4 所示。臥式圓盤型 CNG 專用容器的優點包括:運量多變,Coselle 數量不同時,運量差異較大,通過改變船只數量即可改變運量,還可采用改變氣體壓力來改變單船運量;建造方便,用 Coselle 儲氣容器的 CNG 運輸船,基本上都是由標準的散貨船改建而成,普通造船廠即可建造,成本可大大降低;裝卸簡便,大直徑管盤大大減少了裝卸接頭的數量,從而使船的裝卸非常簡便。

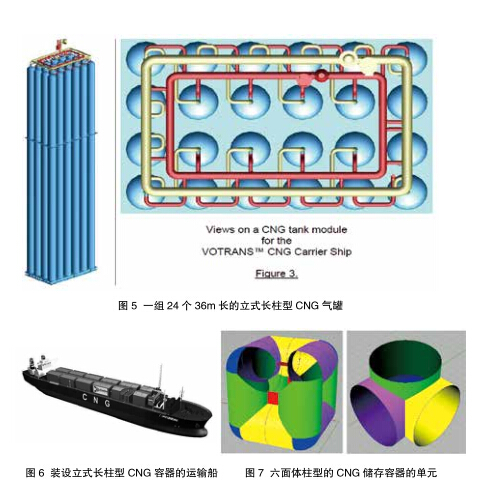

立式長柱型。立式長柱型是美國研發出的 VOTRANS 產品。該專用容器是在 -29℃低溫及 10~13MPa 壓力下儲藏 CNG ,它是由 24 個 36m 長的長柱型氣罐組成一組,100 組可以裝載 2×10 7 m 3 ,見圖 5 和圖 6 所示。采用立式長柱型的運輸船裝卸過程是利用低溫液體置換原理來完成。卸載時將恒溫恒壓的低溫液體,泵入儲罐內,從而將氣體置換出來;裝載時則采用相反的過程,經過加壓降溫的氣體將儲罐中的低溫液體換出,最終裝滿儲罐。單次航程可達 1,552km。裝設立式長柱型 CNG 容器的運輸船優點包括:低溫儲存容器壁厚減小,低溫儲存其儲存壓力只是常溫儲存的一半,減小了容器壁厚,降低了船體自重;低壓儲存氣體殘量減少,儲氣壓力低時,天然氣卸載后的殘留氣量將大大減少(約為 1%),遠低于高壓儲存(約為 10%),提高了船的體積利用率;便于改造縮短建造周期,用現有的單殼體油輪,即可將其改造為可運輸 8.5~34×10 4 m 3 的CNG 運輸船,從而縮短建造周期,降低成本。

六面體柱型。六面體柱型是美國密歇根大學研發出的產品 CDTS。CDTS每個單元由 12 根圓柱形容器交叉構成一個 6 面體,如圖 7 所示。研究表明CDTS 的單元邊長為 10m 時,它在壁厚、裝置重量等方面達到了最優化,單元最佳邊長尺寸為 10m。

六面體柱型 CNG 儲存容器及 CNG運輸船優點包括:容器體積利用率高,運輸同量的 CNG 的船,體積將更小,可降低推進裝置的固定投資和燃料費用,經濟上占優勢;容器的容積效率高,其容積效率可高達 0.32(前述的立式長柱型儲氣容器 VOTRANS 為 0.18,臥式圓盤型儲氣容器 Coselle 為 0.14),減小了容器的表面積,減緩了 CNG 的換熱,避免因溫度升高而導致的超壓;船舶的容積效率高,裝載六面體柱型CNG 儲氣容器的運輸船的容積效率可達0.14,而前述的使用立式長柱型儲氣容器 VOTRANS 及使用臥式圓盤型儲氣容器 Coselle 的運輸船的容積效率均為0.09,裝載六面體柱型 CNG 儲存容器,提高了船舶的容積效率,從而減小了船或海洋平臺的長度等尺寸;船舶的載重系數高,由于裝載六面體柱型 CNG 容器的運輸船,減少了連接儲氣容器的管道數量,提高了船的載重系數,使其貨物載重系數達到 0.133,比 VOTRANS(0.12)和 Coselle(0.09)均高,降低了運輸船的噸位。(未完待續)

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號