在眾多油田開發項目中,新灘油田 KD32 塊既是薄層又是稠油的開發頗具代表性,其面臨著復雜的地質條件以及諸多開采難題,而技術人員研發的裸眼篩管完井技術的成功應用,為薄層稠油油藏的開發開辟了新路徑,展現出了良好的應用價值。

新灘油田 KD32 塊所處地質環境復雜,開發過程中遭遇了諸多棘手的問題。油井井距過大成為很大的制約。許多油藏區域無法有效觸及,單井儲量控制能力差,無法充分挖掘資源潛力,進而制約了整體開發效率與經濟效益的提升。常規開采手段表現欠佳。原因在于油層厚度較薄,在開采作業推進時,易對油層結構造成損害,引發油層滲透率的急劇下降。

同時,儲量豐度低,單位體積內可采儲量較低,致使傳統開采模式下產量較低,且開采成本高,經濟效益不高。油藏自身特性,尤其是稠油特性,使得開采技術面臨更高的挑戰與要求,普通技術應用成效不佳。因此,迫切需要一種創新且針對性的技術,能夠逐一攻克這些難題,打破現有開發難題,為 KD32 塊的原油開采找到的辦法,提高資源利用率和采收率。

裸眼篩管水平井采取的技術措施

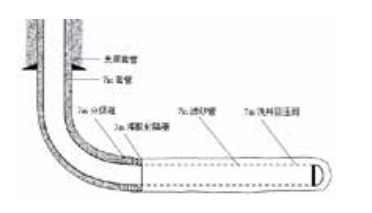

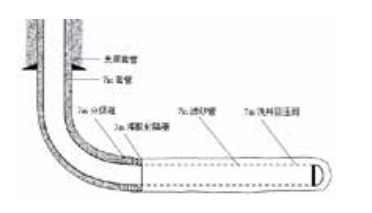

提高井身結構的合理性極為重要。在新灘油田 KD32 塊,依據已完鉆直井資料,并綜合考慮安全、高效鉆井,滿足采油要求以及保護油氣層等多方面因素,最終采用了二開井身結構,其剖面類型為直—增—平三段制。

一開階段,運用 φ444.5mm 鉆頭鉆穿平原組后,下入 φ339.73mm 的表層套管,采用內管注水泥工藝固井,讓水泥漿返至地面,以此成功封隔上部松散易塌、易漏的砂礫巖層以及約 400m 深的水層,為井口控制及后續安全鉆井營造了穩定的基礎條件。

到了二開,使用 φ241.3mm 鉆頭鉆至設計井深,下入 φ177.8mm 套管至水平井段入口點,固井水泥漿依舊返至地面,而水平段則采用 φ177.8mm 精密微孔濾砂篩管,這種篩管的應用能夠很好地契合稠油熱采及防砂的要求。

并且,在裸眼封隔器兩端加彈性扶正器,在水平井液壓分級箍下端加一個剛性扶正器,進一步強化了整個井身結構的穩定性與可靠性,保障了開采作業能順利開展。要求裸眼封隔器兩端加彈性扶正器,水平井液壓分級箍下端加一個剛性扶正器

(圖1)。

圖1 裸眼篩管完井管柱示意圖

篩管的選擇是保證油井穩定生產的關鍵環節。結合已有成功的熱采水平井完井工藝經驗,充分考量 KD32 塊油藏自身的特征、完井要求以及生產方式后,經過細致篩選,確定優選精密微孔濾砂管作為該井的完井篩管。

鑒于水平井采用直徑為 177.8mm、壁厚 9.19mm、鋼級為 TP110H 的套管進行熱采完井,相應地,設計濾砂篩管的基管也采用相同規格。在此基礎上,對基管進行鉆 Φ10mm 孔的處理,且孔密設定為 200 孔 /m,同時設計精密微孔濾體厚度為 10mm,由此確定濾砂篩管最大外徑為 198mm。這樣精準的參數設計和篩管選擇,使得其能更好地適應油藏環境,有效過濾地層砂,保障油流順暢通過篩管進入井筒,進而維持油井的穩定生產狀態。

科學的鉆井液體系應用與管柱配接。一鉆井液體系的基礎與轉換。在新灘油田 KD32 塊開采時,一開運用普通水基般土鉆井液體系,它能為初始鉆進構建起初步的井壁防護,保證鉆頭順利切入地層,滿足基本鉆井需求。進入二開,地層變為以砂礫巖為主,XC 聚合物混油鉆井液體系取而代之。因這種地層特性,需持續補充般土等物質來優化鉆井液,增強其攜巖能力,使其適應地層變化,平穩開啟二開階段的鉆井作業,應對地層特性帶來的挑戰。

二是關鍵階段鉆井液性能優化。鉆進至造斜段,潤滑防卡成為關鍵任務。及時混入柴油可有效降低摩阻力,保障鉆具順利轉向。隨著井深增加,摩阻力和扭矩增大,加大瀝青類處理劑和降失水劑用量,讓鉆井液兼具良好流變性與觸變性,同時提高含油量并配合固體潤滑劑,使潤滑性能達優,確保鉆具在造斜段靈活運行,避免卡鉆,保障施工高效且安全地推進。

三是水平段鉆井液的精細把控。入水平段后,采用屏蔽暫堵型聚合物混油鉆井液體系。在水平井段 50 - 100m 時,精準調控二開鉆井液,將般土含量控制在 4% - 5%,密度穩定于 1.10 - 1.12g/cm³,并加入單項壓力暫堵劑和超細 CaCO?,形成屏蔽暫堵層保護井壁。全程留意補充 XC 等材料,維持井眼凈化與井壁穩定。憑借此科學體系,保障施工并為鉆井筑牢防線,推動開采進程。

四是完井管柱配接。完井管柱的合理配接同樣關乎開采的成敗。在 KD32 塊,管柱組合自下而上依次為:7in 多功能洗井閥+7in 套管 1 根+7in 濾砂管管串+7in 伸縮式盲板短節+7in 裸眼封隔器(兩級)+7in 套管 1 根+7in 水平井液壓分級箍+7in 短套管(2m)+7in 套管串(到井口)。這種精心設計的配接方式,使得各部件在開采過程中相互配合、協同工作,無論是在洗井、封隔、支撐還是其他功能方面,都能滿足不同階段、不同工況下的開采需求,保障了油井的穩定運行和高效開采。

實施效果反饋

截至 2024 年6月,新灘油田 KD32 主體區塊應用裸眼篩管完井技術取得了良好的成。在該區塊設計的 8 口裸眼篩管水平井全部完鉆,平均井深達到 1601m,平均水平段長 332.44m,油層鉆遇率平均高達 90.2%,這充分體現了該技術在精準觸及油層方面的優勢。實際注汽投產 8 口井后,平均單井控制儲量達到 12.2×10

4t,目前平均單井日產油 15t,與 KD32 主體區塊直井相比,產量約是其 3 倍,累計采油已達 18193t,新增產能 3.6 萬噸,顯著提升了該區塊的石油開采量與開采效率,為油田的增產上產做出了突出貢獻。

該油田新鉆篩管完井水平井 8 口,實際發生完井費用 1022.038 萬元,平均單井完井成本 113.56 萬元;若采用常規套管射孔+金屬氈濾砂管的完井方式,預計發生費用 1609.286 萬元,平均單井完井成本 178.80 萬元。通過對比可以看出,采用篩管完井方式比常規完井方式節約投資 589.248 萬元,平均單井節約投資 73.4 萬元,在降低開采成本的同時,有效提高了經濟效益,為油田的主高質量發展奠定了堅實的經濟基礎。

總之,裸眼篩管完井技術在新灘油田 KD32 塊薄層稠油成效比較顯著。其合理的井身結構、精心的篩管設計、科學的鉆井液體系與管柱配接,有效攻克了地質難題,提升了油層鉆遇率與產能,使產量大幅提高,開采成本顯著降低,取得良好的經濟效益。

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號