一項綜合服務策略,融合了選進的系統設計和有針對性的處理技術,延長了電潛泵的工作壽命,降低了更換成本。隨著石油勘探與開發行業面臨的低油價環境以及全球鉆探活動的嚴重停滯,老油田有可能成為石油生產的主要貢獻者。這一現實則更加強調保持低運營成本以及最大限度地延長生產設備的正常運行,如人工舉升設備。

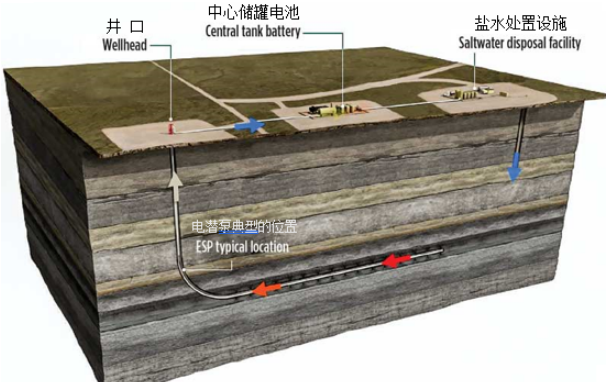

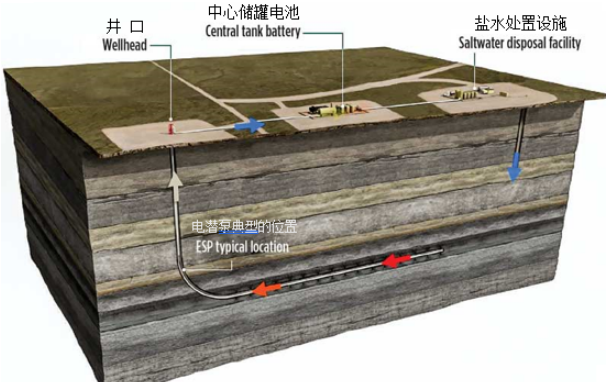

一個典型的二疊紀盆地式完井,示意了井下電潛泵的位置,見圖1,雖然電潛泵能很好地適應包括斜井、海上和環境敏感地區油氣井采油的應用,但該設備在惡劣環境中使用可能會嚴重受損,性能和壽命可能會大打折扣,這威脅到生產設備的經濟效益。

作業挑戰

作業挑戰

所開采的流體的狀況對電潛泵長時間工作構成了幾個潛在的威脅。例如,帶有大量砂子和地層固體顆粒的生產井會產生一種渾濁的漿液流動,這會增加電潛泵內表面磨損的風險。沖擊引起的井下舉升設備、油管和管道的金屬損耗是眾所周知的,業內對此已做了廣泛的研究。一種方法是限制開采率,保持總的流體流速降低,通過降低顆粒撞擊率和磨損的嚴重程度可能有助于延長電潛泵的運行壽命。但這并非理想的做法,因為這會導致減產和油井收入的損失。

在具有腐蝕性的井中使用電潛泵采油也會威脅到設備的長時間工作。腐蝕可能會以不同的方式和從不同的來源中產生。經驗表明,在高溫、高剪切和高鹽環境中工作的電潛泵,由于二氧化碳或硫化氫濃度的升高,電潛泵很容易出現故障,無論是電潛泵本身,還是為井下設備提供電力的電纜,都可能會出現問題。

另一種油田腐蝕機理是微生物的影響或誘發性腐蝕。這是由硫酸鹽還原細菌及其它形式的厭氧菌和有氧菌所引起。這些細菌會使電潛泵金屬表面出現腐蝕性斑點,形成粘稠的殘留物,堵塞井下設備和地層空隙。

擁有結垢、瀝青質或石蠟形成趨勢的井也會對電潛泵的工作性能和使用壽命帶來負面影響。電潛泵內結垢可能會堵塞泵級間的流動通道,而且,殘留物可能會粘附在電機的外表面上,從而使泵機件在高溫環境下運轉散熱效果降低,容易出現故障。

瀝青質和石蠟沉積也會削弱電潛泵的工作性能,瀝青質物質曾無數次導致電潛泵無法工作和油管堵塞的各種問題,特別是在二氧化碳混溶氣驅的應用中經常會發生。這些問題通常可以通過采用井下抑制劑或抗老化劑的化學方法予以處理。

如果這些挑戰沒有得到適當的解決,問題或故障將會導致更頻繁的修井作業,修復或更換電潛泵。如果該領域在電潛泵操作、生產優化、事件分析、以及故障預測方面缺乏擁有充分專業知識的人,這些挑戰甚至會讓石油開采商付出更高的代價。

綜合解決方案

最大限度地提高一口井長時間的生產能力需為這口井定制舉升方案,要考慮的情況包括該井的采油曲線、流體構成、溫度和壓力情況,以及緩解上述挑戰的化學處理方法。貝克休斯公司可提供綜合的舉升系統和生產性化學品,綜合起來,這些產品可以優化口井的生產率,減少故障和修井作業。

沙子溶液

在高固體顆粒環境下延長電潛泵的工作壽命首先應考慮的是正確的材料選擇。通常情況下,正確設計和運用附有耐磨插件的電潛泵就足能使其延長運行時間。這是一家美國石油公司在落基山脈地區的情況,這家公司在幾口井里安裝了電潛泵,這些井的采出液里都含有地層沙,作業期間電潛泵經歷了嚴重的停機時間,設備出現了大范圍的損壞。在這些惡劣的環境中,電潛泵的平均運行時間為73天,涉及修井作業的停機時間導致超過8個多月時間的原油生產,產量損失達2600桶。

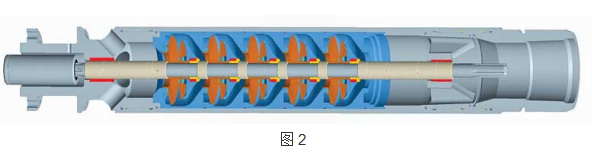

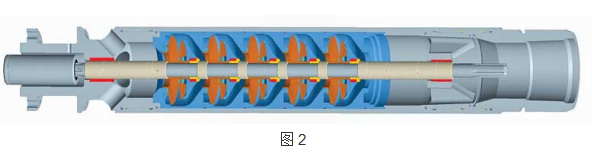

貝克休斯與這家石油公司合作,開發了一個既能承受高研磨砂、又能減少修井作業和增加產量的舉升系統。方案包括安裝一個每一級套筒和襯套的凸緣部位加工有耐磨碳化鎢的電潛泵,這樣能降低徑向磨損和下推力,見圖2。

改進后的電潛泵經受住了井下高磨損環境。運行時間增加至644天,相比非耐磨電潛泵的工作壽命增加了800%,見圖3。沒有耐磨組件保護的葉輪,僅僅運行了110天后,其裙環和入口一側的下護罩部位呈現出有明顯的磨損(左圖)。極限設計的葉輪在運行644天后呈現出最小的磨損(右圖)。該方案將石油公司的電潛泵舉升成本從每桶37美元降低到了低于每桶2美元,采油成本得到了大幅降低。電潛泵內的耐磨插件能幫助保護泵的內部免受或減輕磨損。在電潛泵和碳鋼油管的外表面,高固體顆粒會導致其明顯腐蝕。這種情況下,使用緩蝕劑是一種行之有效的方法。

控制腐蝕

在擁有腐蝕性物質的井下環境中,電潛泵系統的最佳腐蝕減緩策略包括一些適當的冶金學、涂層、化學緩蝕劑和生物滅殺處理的組合運用,雖然電潛泵由耐磨或耐腐蝕合金加工制造而成,在一些井的使用中,擁有一定的成本效益策略,但其它一些生產場景中,則需部署一些具有緩蝕劑或阻蝕劑的傳統的電潛泵。高二氧化碳或高硫化氫含量的井會形成一個高腐蝕性的環境,在這種環境中,通常需要持續注入緩蝕劑。必須注意選擇監測地點,最準確的表現電潛泵所經歷的狀況。同樣重要的是,選擇一種腐蝕監測技術,在出現問題時給予一個快速的響應時間。電阻測量技術是一種足夠快的方法,允許優化和改變所用緩蝕劑的類型。

北達科他州巴肯Williston盆地地區的一家石油公司,面臨的生產場景包括含鈣沉積物的高鹽度鹽水、井內擁有高二氧化碳含量,而且,溫度高達攝氏149°以上。此外,電潛泵系統產生了一種高剪切環境,導致了頻繁的腐蝕性問題。在審查了現場的情況后,服務提供商的應用工程師們推薦了一種專門針對高溫和高剪切環境配置的緩蝕劑。該抑制劑是在實驗室中試驗篩選出來的,利用從巴肯油田提取的鹽水加熱到了攝氏149°的溫度,以模擬該地區的井下環境。與這些試驗中石油公司現有的產品相比,新抑制劑提供了更好的抑制效果。進一步試驗表明,在攝氏205°溫度下,沒有固體形成或產物分離,使這種抑制劑適合于高溫環境下的電潛泵系統。之后,這種抑制劑在該油田的兩口井進行了測試,并與兩口未經處理的井的性能進行了比較。在未處理的井中,電潛泵的平均運行時間為122天,而經過高溫抑制劑處理的兩口井,電潛泵的運行時間達188.5天,增加了54%。此外,抑制劑降低接頭壁磨損的百分率超過了30%。這些結果使石油公司相信,新抑制劑將可靠地改善其電潛泵的長時間運行,使他們的油井產量得到增加。

盡量減少瀝青和石蠟的影響

緩解瀝青和石蠟的挑戰通常需要仔細選擇合適的泵密封制作材料,用于井下抑制劑和化學處理,或兩者都能兼顧。加拿大一家石油公司選擇了一種用來提高原油采收率作業的二氧化碳洪流的井下抑制劑處理方案。這家石油公司經常因瀝青污垢而經歷電潛泵設備損壞和產量損失的窘境。因電潛泵運行壽命縮短,導致其費用支出增加,該石油公司需要一種替代現有瀝青質抑制劑的解決方案,該方案由另一家服務商提供。 這家石油公司的工程小組與當地的貝克休斯生產團隊合作,開發了一個生產優化方案,將服務提供商現有的已在該油田安裝的電潛泵設備與一個定制的瀝青質抑制劑處理方案配對使用。

為該石油公司問題最大的5口井設計定制了處理劑,并進行了試用。現有的化學處理劑被新的抑制劑處理所取代,新抑制劑是在持續的基礎上運用的。一旦到位,優化的化學處理方案幫助電潛泵系統提高運行壽命36%,達到390%,5口試用井平均提高133%。生產優化方案使電潛泵系統的運行壽命提高了100%以上,幫助該石油公司5年內將其電潛泵系統的更換費用減少了80%。5口試用井年原油產量得到了增加,舉升采油成本獲得了相應的降低。

獨特應用的處理方案

某些現場狀況需要服務提供商開發新的處理方法,以成本效益高的方式確保井下設備能長時間地處于完好狀態。例如:某些井存有多種生產問題,如結垢和腐蝕,或許只安裝了一根細管用來輸送化學處理劑。這就促使了多功能化學處理劑的開發,需要在同一配方中具備緩蝕劑、阻垢劑和其它添加劑的功能,可通過一根細管進行處理劑輸送。這種組合產品已在二疊紀盆地的一些由電潛泵舉升采油的井中進行了有效部署。在那里,這種組合產品成功地阻止了油管表面和電潛泵內的結垢沉積,緩解了腐蝕性物質的衍生。在必須關閉一口井的情況下,腐蝕帶來的風險可能會對電潛泵和其它井下設備造成不可逆的損壞。一個好的油井酸洗策略有助于井下設備在關閉過程中得到保護。這樣一種策略,包括可減輕局部腐蝕、酸腐蝕以及受微生物影響所致腐蝕的緩蝕劑,有助于確保一口井可以恢復在線生產,而不會造成修井和修復帶來的成本。

未來發展

隨著市場力量推動石油公司尋找進一步的油田優化機遇,服務提供商必須推出新的方案,提高其人工舉升和化學處理系統的運營效率。一個主要的進步領域集中在自動化解決方案和遠程監視與控制。例如,貝克休斯公司擁有的遠程人工舉升監控方案,方案提供了實時數據傳輸和人工舉升操作數據的游覽。該方案平臺還提供了具有實時診斷和分析能力且在工程師與油公司之間更好的溝通與協作的功能。該平臺能讓石油公司做出更知情的操作決策,減少前往現場的疲憊奔波,降低井的干預成本和停機時間。在化學處理方面,遠程化學自動化和儲罐監測服務,以最小的人員互動提高化學處理服務效率。當井下情況發生變化時,化學泵控制器能感知到這種變化,然后,自動調整相應的化學填料速度。此外,無線儲罐液面監視器測量產品的可用性和化學儲罐的使用,可從任何安全的互聯網連接點訪問這一過程,改進化學品的訂購進程。被納入一個綜合的電潛泵及化學處理服務供給的這些進展,對于幫助石油公司優化其油田生產和抵御當前的市場挑戰則是非常關鍵的。

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號