壓裂塞的改進正在幫助油氣開采商觸及新的井筒長度,同時還能縮短作業時間,降低風險。陸上和海上作業的案例研究證實,這些進步正在為石油公司節省大筆資金。當多級水力壓裂從直井轉至水平井時,隨著水平段長度變得越來越長,加上級間間隔更密,為的是觸及更多儲層,因此,壓裂促產作業則變得更加耗時和復雜,這帶來了更高的風險問題。由于設定深度的增加,加上安裝期間的預設置、更長的下入時間、以及儲層壓裂后快速移除壓裂塞,讓油氣井能更快地繼續進行生產等諸多挑戰,因此,需要對壓裂塞進行不斷地改進。

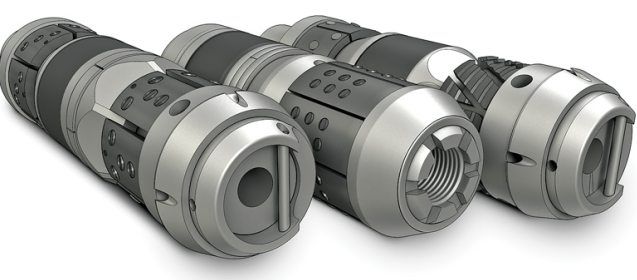

完井設備供應商做出了響應,壓裂塞的設計和材料構成不斷地在發生著變化,為的是克服這些挑戰,這源于水平段多級水力壓裂的進步。圖1展示了TREX Lightning Frac Plugs壓裂塞,該產品克服了石油公司的這些挑戰,提供了更高效且低風險的產品,使每口井最大程度低發揮其作用。這套壓裂塞,從左到右依次為Lightning PLUS復合壓裂塞、Lightning BOLT可溶解塞壓裂塞和Lightning壓裂塞。

圖1

2018年12月,Packers Plus能源服務公司發布了他的TREX Lightning Frac Plugs壓裂塞,見圖1,這類壓裂塞專門為克服石油公司的挑戰而設計的,意在提供更高效且降低操作風險的產品,使每口井能獲得最大效益。整個產品包括:Lightning Frac Plug壓裂塞和Lightning PLUS Composite Plug復合壓裂塞,這兩款產品都能快速進行銑削去除,縮短了除塞時間;以及Lightning BOLT可溶解壓裂塞,可溶解塞不需要進行銑削。

新一代的壓裂塞設計與安裝

多年來,壓裂塞的長度有了明顯縮短。部分產品已實現了更少部件的生產,這使得產品的可靠性得到了增強,銑削時間因材料有所減少也相應地得到了縮短。材料的改變也是壓裂塞設計的一個主要變化。早期的產品由各種金屬組成,導致銑削時間較長,銑削后一些大的金屬碎片經常無法反流到地面。最新的壓裂塞大都由各種復合材料組成。全復合材料以及設計都在不斷地改進,目前,已提供了約90%的油田需求。但在高溫高壓環境的應用中,仍需要金屬材料設計的產品,以滿足環境要求。

即堵即射孔是一種完井作業固有的緩慢方法,其優點是通過攜帶工具起下鉆的方式實施作業,然后,泵注壓裂液處理地層。在直井和之后的單極計數的水平井作業中,這一操作時間并不很長;不過,隨著大位移水平段變得越來越普遍以及級數達到數百個,典型的200至300 ft/min(英尺/分鐘,1ft=0.3048m)的下井率會導致完井作業繁重且昂貴。

如果能夠改進壓裂塞的設計,使下井速度更快,石油公司就能大幅降低成本,減少壓裂液的使用和縮短泵注時間。長度較短的Lightning和Lightning PLUS兩型壓裂塞能夠快速泵入井下,典型的作業平均450至550 ft/min,線速度高達1000 ft/min。

下井時預置壓裂塞是安裝過程中可能出現的另一個問題。也就是說,可能會導致操作時間延長和成本增加,以及在重新恢復作業前為移除預置壓裂塞而進行的設備回收的額外花費。一個預置的壓裂塞也可能會影響井的后續作業,因為在找到永久性解決方案之前,為了限制另一次預置的可能性,下井速度可能會大幅降低。

一些臨時的井場解決方案有時會被實施,以防壓裂塞預置在老式或不可靠的塞上,但我們公司已采取了額外的設計措施來緩解這一問題。Lightning PLUS復合塞包括多個、內置于塞內的工程抗預置功能,以及線纜適配器套件(wireline adapter kit,簡稱WLAK)。如果將塞內的抗預置設功能與WLAK相結合,就會在壓裂塞到達其計劃深度之前阻止工具在拾取過程中的預啟動,以及在安裝過程中的預設置。

新一代壓裂塞的銑削

幾十年前,在直井多級壓裂的早期,壓裂塞由很重的材料制成且外配有鑄鐵滑塊。與當今的壓裂塞相比,這些壓裂塞需要長時間銑削,而且,銑削掉的碎屑又大又重。然而,這在直井作業中不是什么問題,因為直井一般只有一個或兩個壓裂塞安置在井下。銑去的碎屑也不是什么大問題,因為這些碎屑只是落到井底,并不會影響當前或后續的作業。

圖2

為了縮短銑削時間,緩解因碎屑引起的壓裂作業問題,為多級壓裂、水平井壓裂開發了復合壓裂塞。復合材料更輕。圖2表明,復合材料比傳統壓裂塞的材料要輕,使用這種壓裂塞有助于更快地將其泵入井下,而且,銑削時還能產生更細的碎屑,使碎屑更容易處理。Lightning和Lightning PLUS兩型壓裂塞的銑削時間是行業中最好的,一個井底配有馬達、鉆壓1500 bl(680kg)的5.5 in壓裂塞,平均銑削時間不到7min。

即使井內采用輕質的復合材料壓裂塞,大位移水平段也使得在井的最深處對壓裂塞施加足夠重量進行有效研磨或銑削操作帶來相當的挑戰。為此,可溶解壓裂塞在完井作業中正變得越來越盛行,特別是一口井的足尖級完井更具優勢,Lightning BOLT可溶解壓裂塞以其可預測和可靠的溶解率增強了人們使用的信心。

壓裂塞的現場應用

一家在Bakken頁巖作業的石油公司正尋求對一口平臺批鉆的井,運用拉鏈方式來簡化其完井作業。簡單地說,拉鏈式壓裂可以提高完井作業效率,特別是像即堵即射孔這樣的完井作業,也就是通過在兩口井之間進行拉鏈式的交替作業來減少停工時間,從而提高作業效率。

例如,當一個壓裂隊在對一口井進行某一級壓裂時,線纜服務隊會在第二口井向井下下一個壓裂塞,一旦壓裂塞下至預定深度且射孔完畢,線纜隊和壓裂隊會調換井位執行各自的任務。線纜隊和壓裂隊之間這種交替作業減少了非生產時間,因為兩個作業隊都在持續地進行作業,而不是等待另一項工作做完再接續作業。

圖3

拉鏈式壓裂作業除了提高效率外,石油公司還希望優化初始回流和銑削時間,全復合壓裂塞的主要好處,如圖3示意的Lightning PLUS Composite Plug復合壓裂塞:圖3:一個Lightning PLUS復合壓裂塞下井前由線纜適配器套件(WLAK)組成,壓裂塞和WLAK的防預置功能阻止工具在拾取過程中預啟動,以及在壓裂塞到達其計劃深度之前,阻止壓裂塞在安裝期間進行預設置。全復合壓裂塞通常長度較短;因其復合材料的特性,一般銑削時間較短,壓裂塞可被快速去除;較輕的銑削碎屑有助于回流和堵塞清理,特別是在與較重的材料相比時,如老式的鑄鐵設計;而且,重要的是復合壓裂塞能提供一個經濟的解決方案。在進行批鉆且對多口井進行多批次多級完井時,要從市場上各種壓裂塞中進行選擇時,經濟效益起著很大的決定性因素。

為了進一步優化其作業,該石油公司的另一個選擇是在復合壓裂塞上使用一個可溶解的球。可溶解球能以兩種方式提高作業效率,首先,在回流操作期間,球會迅速降解,防止任何形式的井筒阻塞。第二,可溶解球可以防止銑削作業期間出現問題。例如,在銑削一個壓裂塞時,它是典型的鼻部下方的底部滑脫,目的是將其推至井的下一個壓裂塞。這個壓裂塞的鼻部可以滑落在下一個壓裂塞的隔離球上,產生一種滾珠軸承效應,這種效應可使鼻部旋轉和移動,這種情況會增加銑削時間和銑削成本。可溶解球會降解到足以阻止這種滾珠軸承效應的程度,有助于加快銑削作業的進度。

隨著正確的壓裂塞的選擇以及優化完井設計的作業得到選擇,壓裂即可開始。每口井的拉鏈式壓裂都在60級左右,壓裂塞下入的總深度深達20905ft,直井的下入速度超過950ft/min,水平井的下入速度超過450ft/min。所有的120個壓裂塞在兩口井之間被成功下井,沒有出現問題或延誤。壓裂塞銑削最短時間3min,平均銑削時間6.5min。

另一家在德克薩斯州Midland外圍Permian盆地作業的石油公司,通過在一口長井筒的足跟下入三個壓裂塞,將Lightning PLUS復合塞的防預置功能運用于測試,該井的總井深約為14500ft,67級壓裂。所有這三個Lightning PLUS復合壓裂塞都成功地下至其計劃的深度,平均下入速度約為340ft/min。壓裂完成后,三個壓裂塞以平均7.67min的時長被迅速銑削掉,由于復合材料的材質較輕,銑削掉的碎屑尺寸大小適當,被順利地循環到了地面。

在墨西哥灣大陸架作業的一家海上石油公司,在另一個壓裂塞無法承壓后,選擇了下Lightning BOLT可溶解壓裂塞。因此,這些可溶解壓裂塞被用來完成最后6個壓裂儲層,從超過17000ft的深度開始,執行了安全環保執法局要求的套管完好性測試。

在壓裂塞開始下入之前,Packers Plus能源服務公司在這口井提供了他的ePLUS® Retina井監測服務系統。這一創新的實時監測系統在不干擾施工的情況下,驗證了地面和井下的作業情況,運用一組傳感器采集和分析井口信號,識別各種作業工況。

每個Lightning BOLT可溶解壓裂塞都檢測到了成功的層間封隔,而且成功地進行了促產處理。促產處治后,為了執行安全環保執法局要求的套管完好性測試,作為更低的屏障下入了一個Lightning BOLT壓裂塞,并通過具有測試資質的第三方機構的驗證。

雖然可溶解壓裂塞目前可以完全消除銑削時間,但復合壓裂塞仍占據著市場的大部分份額。在一口井里銑削50至75個復合壓裂塞比銑削鑄鐵式壓裂塞要更快,較小的銑削碎屑更易處治。而可溶解技術正在迎頭趕上。這使得混合井筒設計的部署隨之而增加。越來越多的石油公司在井筒的足尖段運用可溶解壓裂塞,然后,在井筒的其余井段轉為更多地運用傳統的復合壓裂塞。展望未來,如果可溶解壓裂塞的市場價格繼續下降,那么,采用可溶解壓裂塞,將會有越來越多的水平段獲得完井。這樣不僅會消除銑削作業,而且,還會減少連續油管和/或修井鉆機井上作業的次數和時間;減少井筒中滯留的碎屑量;節省流體和化學藥品的成本;最終實現更快的周轉時間,促進油氣井更快的投產和創收。(文獻源自Packers Plus能源服務公司)

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號