作為跨職能方案的一部分,如井下工具設計、化學品輸送方法和自動注氣速率控制等,當這些方法集成于一體時,符合手頭工作要求的化學品就能幫助石油公司充分獲得其油井的產量,同時還能確保氣舉方法得到長期運用。隨著全球石油和天然氣行業繼續優先考慮提高原油采收率以及最大限度地提高現有油井的產量,石油公司必須采用經濟高效的方法使這些目標最終得以實現。從盈利能力的角度來看,這不僅是一個興趣點,也是實現可持續發展目標的關注點。

氣舉技術方法的新意義

氣舉技術方法可處理一系列有關速率和操作特性的問題,包括與許多典型的非常規井高氣/油比以及與固相含量相關的多相產出流物問題。利用氣舉的另一個關鍵好處是該方法其固有的多用途特性,可通過調整注入量來適應油井早期生產期間快速變化的儲層環境,而且,氣舉促產能在產量處于下降曲線中保持舉升效率。然而,氣舉模仿了自然儲層環境,在儲層和井筒之間產生一個壓差,以降低流動的油管壓力,將產出的流體物舉升至地面。

氣舉之所以成為許多石油公司首選的人工舉升系統背后還有另一個重要的推動因素:那就是水平致密油層中豐富可用的注射供應品。即使在“最油性”的盆地中,也會產出大量的伴生氣和液體。例如,在二疊紀盆地,美國能源信息署的數據顯示,雖然石油產量在過去10年中從150萬桶/日躍升至近600萬桶/日,但同期天然氣日產量也飆升了四倍,達到240億立方英尺。在EagleFord和Bakken頁巖儲層,石油公司每天分別生產70億和30億立方英尺的天然氣,以及250萬桶的原油組合物。

提高一口氣舉井的最終效益很大程度上是一種平衡式的石油開采,是在保持最佳注入速率和獲得希望的儲液回退之間實現平衡,達到優化生產效率的目的,避免出現中斷注入或中斷生產的問題。要準確實現這種平衡就需要跨職能的采取措施予以應對,其基礎就是在動態變化的井下環境中強化氣舉設備、化學品籌備、注入控制和完井參數之間的交互,其環境從第一次注入開始的那一刻起就在不斷發生變化。

即使是設計最好、考慮周全的氣舉系統也會受到腐蝕、石蠟、水垢和有機固體侵蝕的負面影響。經驗表明,當氣舉系統發生故障時,很可能是因氣舉閥遭遇腐蝕而失效。腐蝕性的流體和氣體不僅會損壞閥門,還會降低管道的完好性,使注入的氣體未通過閥門流向期望的地點,而是流向閥門導向以外的位置。系統故障的其他常見原因是閥門和管道內存有固體、碎屑、石蠟和水垢等堵塞物,這些都會阻礙或限制流體流動。

大多數氣舉井都需要化學方法處理,通常包括連續施用緩蝕劑、阻垢劑、石蠟溶劑、殺菌劑和流動性改善劑。然而,由于氣舉井遇到的井下物理條件與其他形式的舉升不同,因此,使用專門適合該應用的化學品和輸送系統非常重要。

在運用氣舉過程中,使用傳統化學品時的一個挑戰就是一種被稱為“粘稠”的現象。當溫度和壓力梯度隨井深變化時,就會出現這種現象,從而將溶劑攜帶的化合物剝離出來。最終,這些化合物可能會凝固成一種薄膜狀的粘稠物質,堵塞閥門和心軸。當高壓舉升氣體流入低壓管道時,其焦耳-湯姆遜冷卻效應加劇了堵塞的可能性。溫度下降還會促進在氣體注入點附近的管道內形成結蠟或石蠟沉積,特別是當抑制劑滑入舉升氣體中或沿套管環空向下注入時更容易出現這種情況。

化學效能最大化

圖1

為了緩解這些潛在的問題,建議使用符合氣舉要求的化學品。無論采用何種化學品輸送方法,鑒定都可最大限度地提高化學效能,降低與腐蝕、結垢和結蠟等相關的故障風險。對于條件惡劣的油井,例如,在硫化氫或二氧化碳含量高的情況下,耐腐蝕的聚合物涂層、鍍鎳和特種冶金可與合格的化學品一起使用,為氣舉工具增加額外的保護措施,如圖1所示。

認證包括嚴格的實驗室鑒定和現場測試,以確保在模擬壓力、溫度和儲層流體條件下的兼容性和有效性。為了說明鑒定過程,請考慮一個富含凝析油的頁巖油田的例子,其中運用氣舉的水平井出現結蠟堵塞。結蠟主要發生在注入閥處,在那里,舉升氣(已處于明顯低于儲層流體的溫度)受到了突然的焦耳-湯姆遜冷卻效應。在這個油田,結蠟經常堵塞氣舉閥門,即使是高濃度的常規結蠟抑制劑不斷與舉升氣一起滑流也會出現這種情形。

采出液樣品的鑒定測試確定了一種由適用于氣舉的高芳香族溶劑和抑制劑混合物組成的產品。即使在低濃度下,抑制劑也能阻止石蠟的形成,而且,分散劑還能有效分解已形成的石蠟。鑒定之后,該抑制劑在整個油田范圍的水平井成功實施了此項應用,消除了石蠟沉積或結蠟,節省了大量化學品的成本,優化了氣舉生產,減少了停工時間和油井腐蝕物清理的需求。

氣舉系統的設計,包括心軸、閥門和封隔器的放置,對于確定最合適的化學品輸送方法至關重要。將合格的化學品注入到井下有三種選擇:通過小直徑細管注入、滑入注入的氣體中或向下處理。然而,最有效的選擇通常是在生產油管內安裝一根細管柱,或在油管外捆扎一條帶狀管。

細管輸送將精確劑量的化學品精確分配到需要的地方,通常是在最底部閥門的下方,為的是對整個井眼進行處理,而不僅僅是舉升氣體接觸的井段,保持油井以最佳的效能進行生產。必須根據對產出流體和氣體成分的分析來選擇合適的細管合金材料。此外,與氣舉化學品認證相同,根據認證結果,處理方案應只使用通過實驗室和現場測試指定為“細管合格”的化學品。

除了注入處理石蠟、腐蝕和水垢的化學品外,作為合格化學品方案的一部分,注入一種GLFI(氣舉流動改進劑)可以提高整個系統的效能,從而提高油井的產能。與生產化學品一樣,GLFI應符合特定氣舉應用的適用資質。

GLFI是與生產化學品一起添加到氣舉氣體中的發泡表面活性劑。它們采用了獨特的化學成分配制而成,可在油的存在下產生穩定的泡沫,可以連續液相的情況下分散氣體。泡沫可降低靜水頭壓力、流體密度和井底壓力,改變氣液界面,以增加氣體的舉升力,同時還能降低輸送流體到地面所需的臨界速度。

成功預防和補救

最近在特拉華盆地的一個項目中,一家石油公司遇到了自然產量急劇下降、高含水率和氣舉井堵塞的復雜情況。他們使用多種化學品進行石蠟控制,將批量應用用于桿式泵抽井,將連續應用用于氣舉和地面操作。基礎設施的限制以及與回購額外天然氣體量相關的成本問題制約了增加對每口井的注入能力。石蠟通常會沉積在油井的抽油桿和油管上,如果控制不當,可能會導致銷售的原油不合格。為了緩解石蠟或結蠟的問題,這家石油公司一直在將熱油與化學注入相結合。這需要每個季度對每口井進行1-2次的熱油作業,這也導致了大量的成本支出。

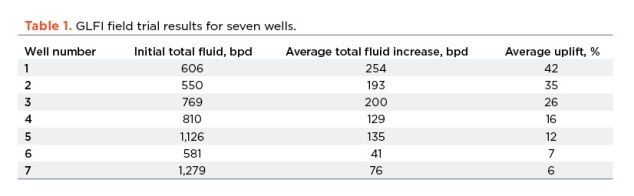

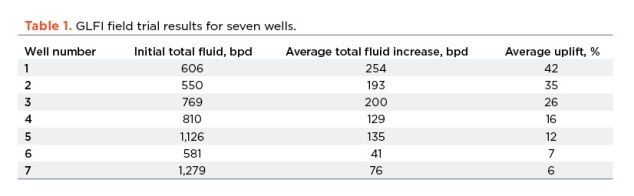

ChampionX,一家人工舉升系統全球領先的石油公司,評估了新開發的處理石蠟的產品,旨在減少化學品的使用數量和修復頻率。作為一種提高高含水井注入率的替代方案,這家石油公司選擇在油田對多口井的GLFI方案進行現場測試。與處理石蠟、腐蝕和水垢的化學品一起使用,以改善系統效能和提高生產效率,同時與該石油公司的關鍵業績指標保持一致。提出了一個試點計劃,為的是解決桿式泵抽井遇到嚴重結蠟問題以及需要頻繁熱油處理才能解決的問題。在初步試驗之后,客戶建議將該計劃擴展到該地區的其他井,包括氣舉井、氣舉輔助的柱塞井,以及存在結蠟問題的桿式抽油泵。見圖2,作為一種提高注入率的替代方案,在多口井對GLFI的方案進行了現場測試。

圖2

進行的現場試驗將新開發的石蠟分散劑與不同劑量的現有產品進行了比較,意在評估乳化趨勢和水的透明度。結果表明,這些化學品提供了更清晰的界面,沒有乳化液形成,水更清潔。這表明,對在批量和連續的表面處理和氣舉處治中的轉換是有利的。

觀察到大多數試驗井的產量都有了顯著提高。另一個好處是減少了井底壓力超過泡點壓力的井的堵塞。表1總結了7口井的現場試驗結果,這些數據是可用的。GLFI的應用促進了總的流體產量平均增加了30%,產量在25至137桶/日之間。為了確認GLFI的注入是促進產量積極增長的原因,關閉了一口井的GLFI注入。結果是總的液體產出量急劇下降。當GLFI注入又重新開啟時,產量又再次增加。使用GLFI為石油公司節省了50%的劑量,消除了對熱油的需求,增強了系統的性能,提高了生產效率。

正如這些現場試驗結果表明的那樣,當作為包括井下工具設計、化學品輸送方法和自動注氣速率控制在內的跨職能解決方案部分地被集成于一體時,符合手頭工作要求的化學品能幫助石油公司充分利用他們的井來獲取收益,同時還能確保氣舉系統得到長期運用。

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號