氣候變化等全球性問題需要立即采取技術解決方案和戰術措施,以最大限度地減少對環境的影響。“碳足跡”的概念被用來客觀地表征任何產品生命周期的環境效率,包括石油行業。碳足跡直接影響工業設備和能源技術設備的效率、燃料和能源資源的消耗效率、減少溫室氣體排放的措施等。碳足跡是衡量環境污染程度的一個指標。眾所周知,鉆井是一個具有挑戰性的技術過程,涉及很多機械、設備和運輸。顯然,像任何高技術生產一樣,鉆井對環境有負面影響。

鉆井造成的污染

在陸地鉆機鉆井過程中,向大氣中排放污染物的主要來源是:鉆機現場機械設備、

額外的機制和設備、車輛、土方工程設備(推土機,拖拉機)、發電機。整口井的施工包括幾段鉆井。因此,對于整個施工周期來說,排放一定數量的污染物。如果花在這個過程上的時間大大縮短了呢?我們可以合理地假設,每口井的碳足跡和對環境的負面影響將會減少。

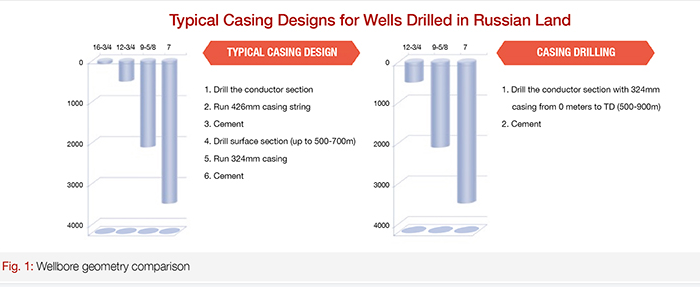

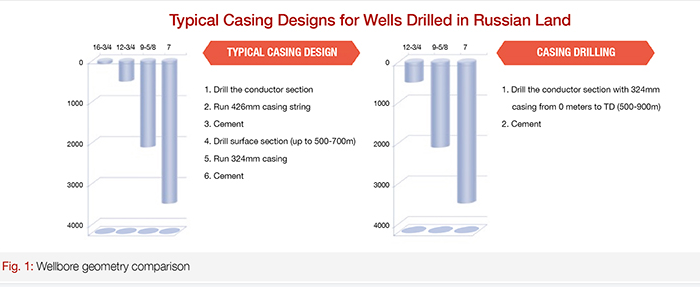

圖1展示了俄羅斯地區典型的油井設計,其中16-3/4”(426mm)套管下入50米,保護油井不受井口軟巖的影響。然后,使用旋轉或馬達式BHA進行地面段鉆至500-700米的目標深度。鉆井完成后,12-3/4”(324mm)套管下入并固井。在正常(無故障)情況下,這需要4到7天。

我們提出了一種新的方法來完成這類井的頂部井眼,即完全取消16-3/4”(426mm)管柱,使用12-3/4”(324mm)套管進行完井。采用這種方法,一些工程的目標深度已擴展到900米。一旦套管到達目標深度,就進行固井。采用這種方法,鉆頂井段只需1-2天,由于省去了大量的作業步驟,因此可以節省2-4天的建井時間。此外,該技術的優勢還包括降低建井成本、縮短總時間、防止卡鉆、在復雜井眼條件下(如切割、封隔風險、等)隨鉆套管具有許多影響井質量和整個建井過程的技術優勢——減少事故和潛在的NPT,強化井眼等。

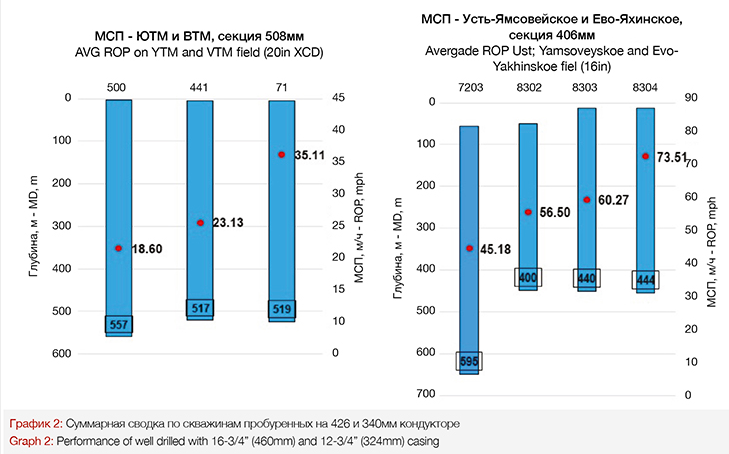

圖2

隨鉆套管技術

隨鉆套管技術是目前最先進的油井施工技術之一,它可以減少常見鉆井問題的暴露,即同時進行鉆進和套管作業,見圖2。該技術的優點包括降低鉆井成本,最大限度地降低卡鉆風險,解決了在井眼不穩定、井眼致密等復雜地質條件下下套管的問題。

與鉆桿相比,套管的直徑更大,因此它會連續接觸井壁,產生一種稱為“抹灰效應”的作用——套管將鉆屑涂入井壁,密封孔隙和裂縫,以減少或消除流體損失。隨著套管不斷下入井內,在鉆井過程中套管會脫離問題層。

抹灰效果降低了由井眼相關問題造成的NPT包括:脫落頁巖、緊洞、鉆孔的橋梁、井漏、大直徑表面井眼導致鉆屑難以從環空中清除、生產區域受損、卡管等等。隨鉆套管作業進一步優化,以降低建井過程中可能出現的風險。作業前分析和定制鉆頭/ BHA,確保在任何鉆井作業中都能更安全、高效地達到目標深度。當達到目標深度時,進行循環,然后套管井準備固井。固井完成后,使用常規BHA、標準PDC或三牙輪磨齒鉆頭鉆出套管,耗時40分鐘。與下一個井段相同的底部鉆具組合。專用下入鉆取套管附件,不需要水泥和套管鉆頭。

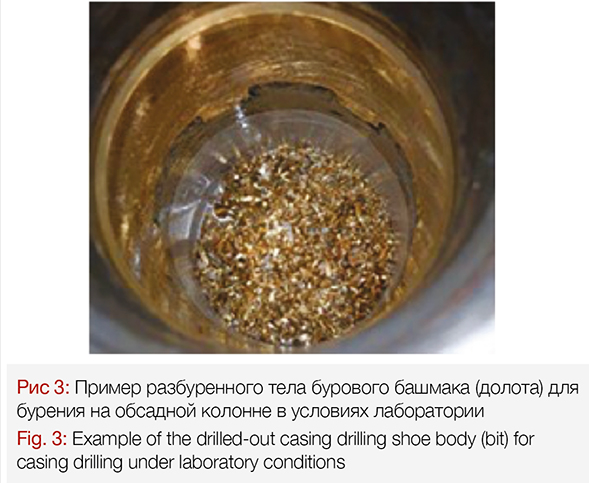

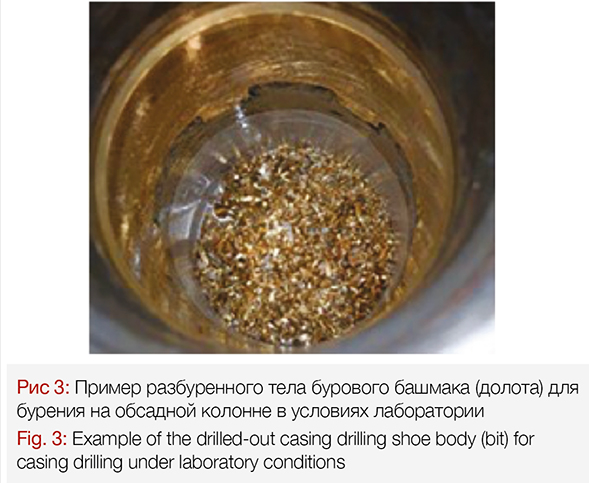

圖3

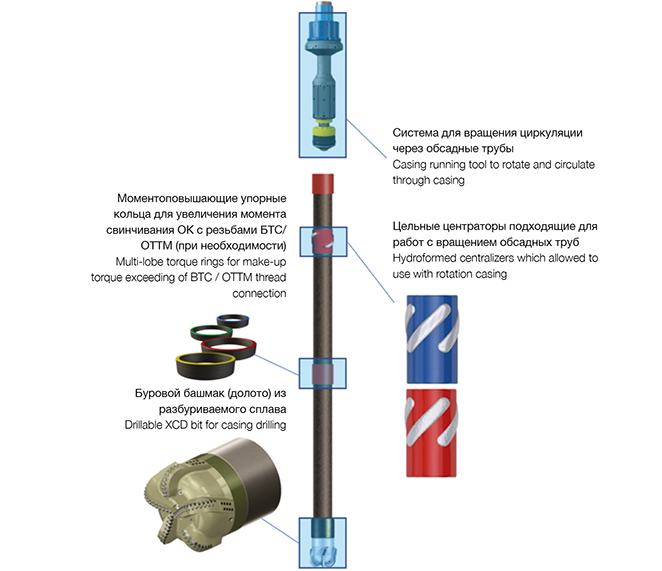

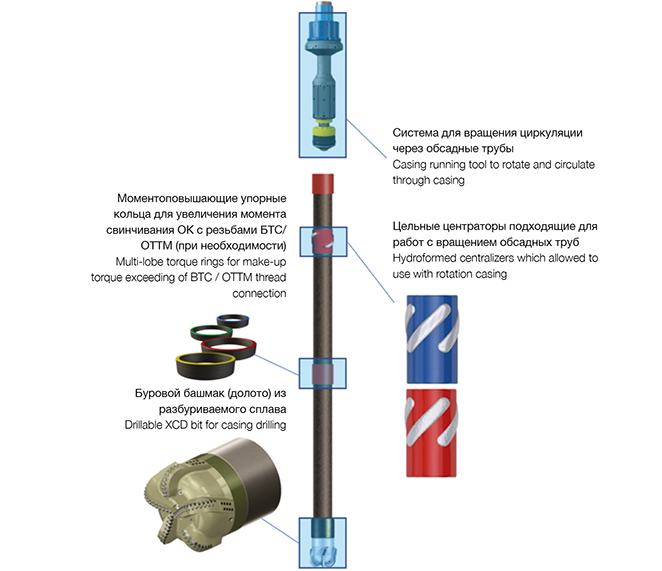

Allegro XCD隨鉆套管服務包括隨鉆套管工具(CRT)、多瓣扭矩環(用于非優質連接BTC/ otm)、附件和由可鉆合金制成的套管鉆頭,見圖3。特殊的雙閥浮箍通常用于這些應用。該工程解決方案允許鉆井和套管作業相結合,見圖4。

圖4

就性能指標的改善而言,如果將常規鉆井與隨鉆套管技術鉆進某一段所需的一套作業進行比較,其優勢是顯而易見的。在常規鉆井過程中,需要進行以下操作:使用標準BHA鉆井、刮水器起下鉆和下套管。隨鉆套管技術可以消除套管,避免額外的作業。

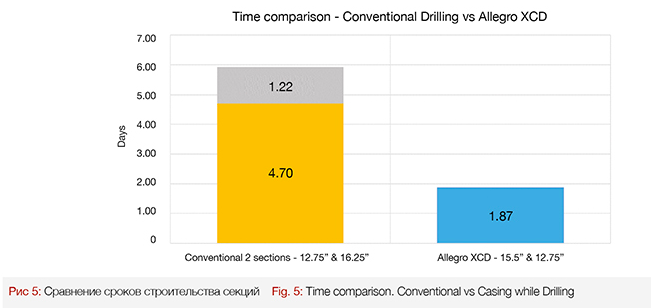

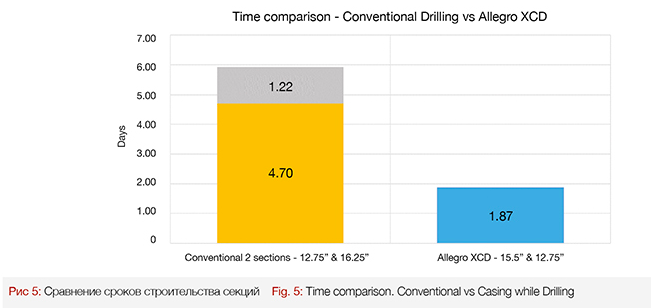

在其中一個項目的地面段實施該技術,已經將建井周期縮短了3倍,見圖5。因此,在操作上花費的時間越少,向大氣中排放的污染物就越少。

圖5

減排效果

首次實施后,后續每口井均采用地面段套管鉆井服務。表1中對過去一年Novatek-Yamal LNG鉆井的總結。

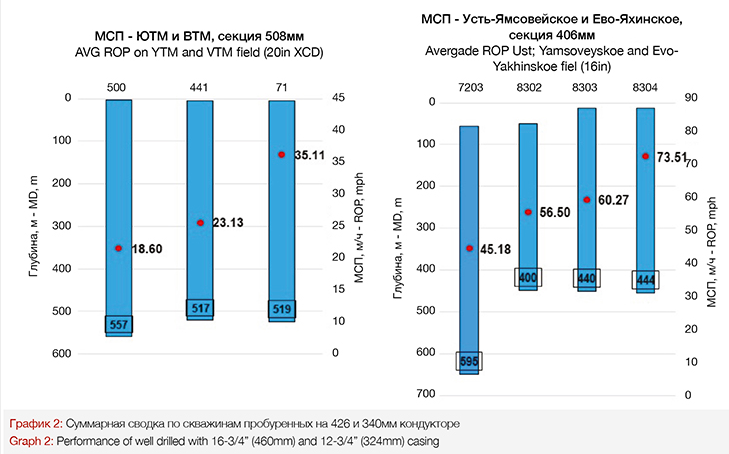

在Yamal LNG項目中,CwD已經成為鉆井頂部段的標準技術。隨著鉆井的進行,由于鉆井承包商的自動化操作和鉆頭、鉆井制度的優化,生產率(ROP曲線)從一口井到另一口井都在提高。在Yuzhno-Tambeyskoye油田的5252口井,當使用12-3/4”(324mm)套管柱鉆進時,我們創造了54.53米/小時的ROP記錄。這一記錄是由于廣泛的計劃和在項目中獲得的經驗。

套管鉆井也采用了13-3/8”(340mm)和16-3/4”(426mm)。因此,Novatek項目的Evo-Yakhinskoye、Ust-Yamsoveyskoye、Verkhnetiuteyskoye油田復制了12-3/4”(324 mm)表面導電體鉆井的成功經驗。

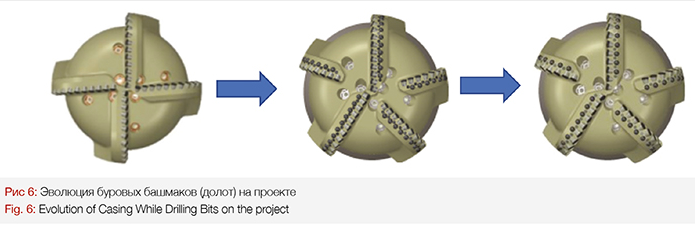

圖6

從圖6中可以看出,在后續的每個工作中,由于實施的解決方案和對以往井經驗的分析,以及斯倫貝謝工程師與Eriell Neftegazservice鉆井隊的良好協調合作,它可以提高性能和縮短截面結構。在ROP和施工時間方面創造了多個記錄,包括Evo-Yakhinskoye 8304油田的井,由于取消了熱套管(永凍層隔離),該井在0.77天內鉆了450米,ROP達到了73.51米/小時的記錄。

Allegro XCD™專業的隨鉆套管技術需要全面的適用性分析,以降低鉆井風險。該技術包括使用軟件包建模,軟件包包括可鉆鉆頭設計平臺,可以評估地層強度和鉆頭與巖石之間的相互作用等條件,以開發出具有獨特金剛石鑲齒的完美切削結構。

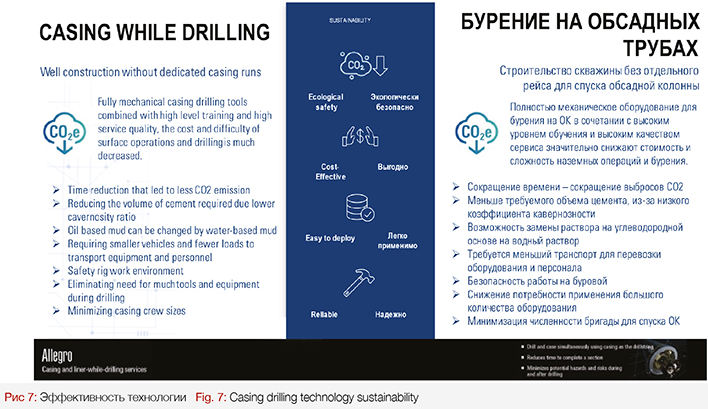

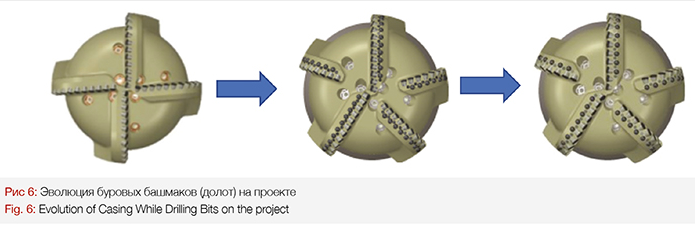

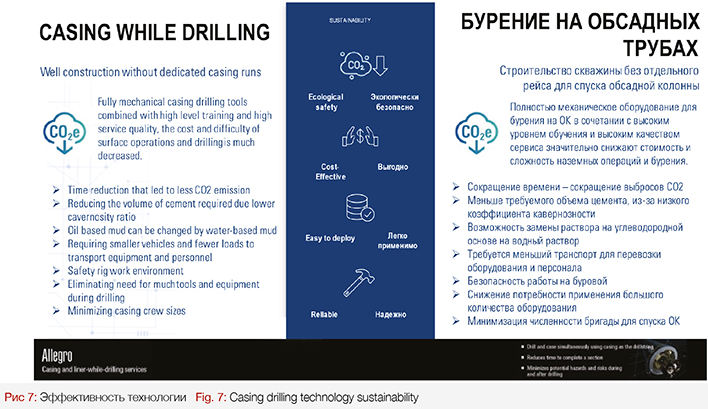

圖7

在開發定制鉆頭時,該技術提高了鉆井作業中套管的可靠性和效率。在建模軟件計算的基礎上,進行了底部鉆具組合優化和鉆頭設計,見圖7。這些都使我們能夠根據油田特定的地質截面來選擇鉆頭的設計,從而達到高的鉆井性能。

在套管鉆頭優化方面,人們一直在努力;自項目開始以來,更新的路線圖正在開發中,套管鉆頭水力學優化、優質切削齒選擇、陶瓷鑲齒和活動粘土層鉆井的切削深度限制器正在實施。積累的經驗和實施的解決方案顯著縮短了建井時間,從而減少了項目的碳足跡。

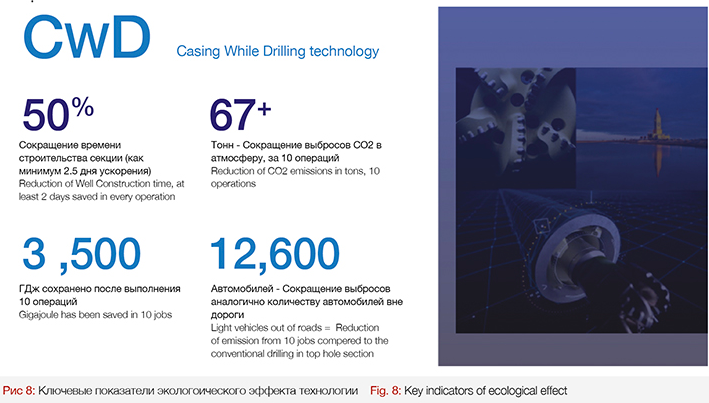

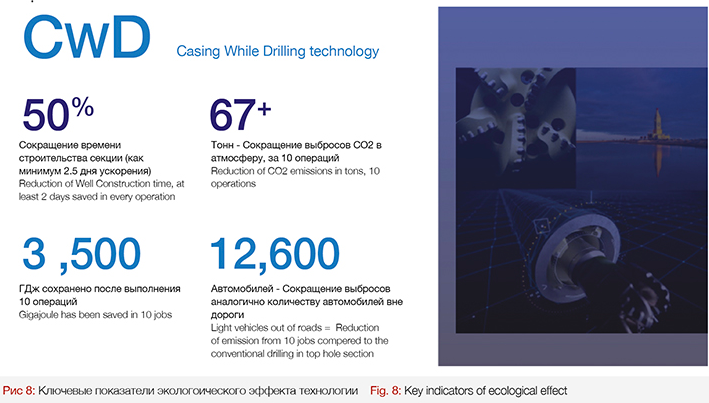

圖8

Novatek非常重視減少碳排放,這在公司的年度業績報告中有所體現。套管鉆井技術的使用減少了建井時間和碳排放,見圖8。與客戶一起,我們估計了該項目10口井的碳減排。由于該技術的實施,每口井平均減少2.5天的建井時間,從而減少了發電量(每口井3500吉焦耳)。對10個作業的初步計算使下列指標成為可能。

每個油田、每個井都是獨一無二的,尋找安全有效的鉆井方法是油氣井建設的一項挑戰性任務。我們面臨的問題是廣泛的,并且隨著每個新領域的發展而不斷增長。我們相信,在客戶的其他項目中實施這項技術,將在減少碳足跡和優化成本方面產生令人印象深刻的效果。

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號