石油是重要的戰略資源。隨著石油資源開采難度的增加,抽油機井生產時率的提高變得尤為重要。在石油開采過程中,抽油機是關鍵的生產設備,它的穩定性和可靠性直接關系到石油開采的時率。抽油機減速箱作為抽油機的核心部件之一,承載著轉換動力和減速的任務,其運行狀態對于整個抽油系統的運轉至關重要。

減速箱通常采用油浴潤滑方式,通過齒輪和軸承的浸油潤滑來減少磨損。然而,由于抽油機通常部署在惡劣的野外環境中,特別是高溫、嚴寒和塵土較多的條件下,減速箱各個密封部位的耐久性會受到極大影響。長期運行后,減速箱容易出現滲漏現象,潤滑油的外泄不僅造成了資源浪費,還可能污染環境,甚至導致設備的停運。減速箱的滲漏問題因此成為制約抽油機正常運轉、提高原油生產時率的一個重要瓶頸。

現狀分析

抽油機減速箱的主要作用是將電動機產生的高速旋轉運動通過齒輪系統轉換為低速輸出,驅動整個抽油系統的運轉。為了確保齒輪和軸承的正常運行,減速箱通常采用油浴潤滑方式,使齒輪和軸承在油中進行運轉,減小摩擦,降低磨損。

在長期運行過程中,抽油機的減速箱需要面對野外惡劣的氣候和復雜的環境。特別是在高溫或極寒地區,溫度的變化會導致減速箱內部的密封材料發生老化、硬化等問題,進而失去密封性能,導致滲漏問題頻發。據2021年孤島油田現場調查數據,在使用的抽油機減速箱中,共發現194例不同類型的滲漏問題,主要集中在密封墊、軸和通氣孔等部位。

密封墊滲漏:由于減速箱設計中部分區域未使用密封墊,或者密封墊在長時間的運行中老化、磨損,密封性能逐漸下降,導致潤滑油從接縫處滲出。

軸故障滲漏:減速箱的輸入軸長期處于高強度運轉狀態,與油封之間形成摩擦,容易在軸表面形成銹蝕溝槽。溝槽的出現導致密封不嚴,新更換的油封無法與銹蝕的表面完美配合,進一步加劇滲漏問題。

通氣孔滲漏:通氣孔的主要作用是平衡減速箱內部的氣壓,但長期暴露在野外環境中,通氣孔容易受到塵土、刷漆和銹蝕等因素的影響,導致堵塞。一旦通氣孔堵塞,減速箱內部氣壓增高,潤滑油就會從其他部位滲出。

這些問題不僅影響了抽油機的正常運行,還增加了維護人員的工作量,帶來了額外的經濟負擔和環境污染。如何高效解決這些滲漏問題,成為提升油田生產時率、保障清潔生產的關鍵。

減速箱滲漏原因分析

通過對現場數據的分析和設備的拆解檢測,發現導致抽油機減速箱滲漏的原因主要集中在以下幾個方面:

密封墊損壞:密封墊作為減速箱的主要密封材料之一,其作用是防止潤滑油從減速箱與外部接觸的縫隙中滲出。在游梁式抽油機中,由于減速箱的長時間使用,密封墊經常會老化、磨損,導致潤滑油泄漏。此外,部分減速箱在設計中未使用密封墊,僅依靠密封膠進行密封,但密封膠在長時間運行后也會失效。

軸與油封之間的配合失效:減速箱輸入軸與油封的接觸面是防止潤滑油外泄的關鍵部位。長時間運行后,輸入軸表面會出現磨損甚至銹蝕,形成明顯的溝槽,導致油封無法完全密封,潤滑油從軸與油封之間的縫隙滲出。環境溫度的劇烈變化也會使油封材料硬化、失去彈性,進一步加劇滲漏。

通氣孔堵塞:通氣孔的主要功能是排除減速箱內的氣體,平衡內部壓力,防止潤滑油因氣壓過大而從其他部位滲出。但由于通氣孔暴露在外部環境中,長期受到塵土、銹蝕和刷漆的影響,容易發生堵塞。一旦通氣孔堵塞,減速箱內部壓力無法平衡,潤滑油便會從密封性較弱的地方滲出。

治理措施及實施

針對上述滲漏問題,現場技術人員結合油田的實際情況,提出了三種主要的治理措施,并在現場進行了多次實驗驗證。

在軸故障引起的滲漏問題中,傳統的做法是直接更換油封,但由于輸入軸表面已經出現了明顯的銹蝕槽,新油封仍然無法完全密封。因此,通過精磨軸表面的銹蝕槽來修復軸。具體步驟是使用水砂紙對銹蝕槽兩側進行打磨,使軸表面光滑,確保新油封能夠與軸面緊密配合。調整新油封的安裝位置,使其錯開溝槽區域,從而增強密封效果。此項措施在GD1-0X523等3口油井中進行了實驗,效果顯著,后推廣至22口油井,均取得了良好的治理效果。

圖1 治理效果對比圖(左:治理前 右:治理后)

選用新型油封材料

目前,傳統油封材料普遍使用聚丙酸酯橡膠,但在長期的室外環境下,這種材料容易硬化,導致密封性能下降。為了解決這一問題,通過實驗選用了優質氟橡膠材料。氟橡膠具有更好的耐磨性和耐腐蝕性,能夠在惡劣環境中保持較長時間的密封性能。為了進一步提高密封效果,還將油封厚度調整為10 mm和14 mm兩種規格,方便在現場安裝時錯開原有油封的密封位置。此項措施在GD1-2-511、GD1-8-503、GD1-9-204等19口油井中實施,成功率達90%以上,部分油井因輸入軸軸承損壞導致實驗失敗。

圖2 治理效果對比圖(左:治理前 右:治理后)

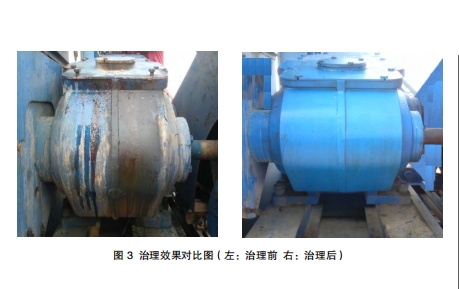

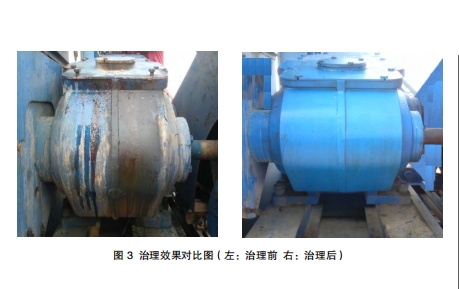

安裝可調密封裝置

對于軸端面磨損較嚴重的減速箱,前兩種方法可能無法完全解決滲漏問題。因此,設計并安裝了一種可調密封裝置。通過將裝置固定在減速箱上,并在其內部填充密封填料,利用螺紋壓緊密封填料,使密封效果更加可靠。這種裝置可以隨時調整密封效果,方便更換密封填料,操作簡單。此項措施在某注采管理站的3口油井中進行實驗,效果良好,隨后推廣至孤島油田相同情況的9口油井,治漏效果明顯。

圖3 治理效果對比圖(左:治理前 右:治理后)

實施效果及效益分析

通過實施上述治理措施,抽油機減速箱的滲漏問題得到了有效解決。根據2023年9月的統計數據,共治理了56口油井的減速箱滲漏問題,所有治理過的油井均未再次出現滲漏現象,治理成功率達到100%。

經濟效益分析:傳統治理方法的成本較高,通常每口油井的滲漏治理費用為5000元左右。上述自制治理方案極大地降低了治理成本,每口油井的治理費用僅為200元。治理56口油井的總成本為11200元,相較于傳統方法節省了26.88萬元。

無形效益:通過有效治理減速箱滲漏問題,避免了因設備故障引發的停井,保障了抽油機的正常運行,提高了設備的使用率。此外,由于治理過程簡單易行,工人勞動強度得以減輕,現場管理難度也大大降低。小組成員通過這次治理項目積累了寶貴的技術經驗,提升了團隊的專業能力和技術水平。

通過對抽油機減速箱滲漏問題的分析,技術人員提出了一系列切實有效的治理措施,包括修復銹蝕槽軸、更換新型油封材料和安裝可調密封裝置,有效解決了減速箱的滲漏問題,還降低了維護成本,提高了設備的使用壽命和生產時率。現場應用表明,針對不同類型的滲漏問題采取針對性的治理方案,可以顯著提升治理效果,并且具有良好的推廣價值。

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號