編譯 李智鵬

一項新的井下異常檢測和管理服務集成了成熟的MPD(控壓鉆井)和有線鉆桿技術,能夠更快地發現和解決井下問題,讓深水鉆井更安全、更高效。

本文回顧了目前最先進的MPD和有線鉆桿作業井下異常檢測系統,以及這項技術為深水鉆井帶來的安全性和有效性。此外,還討論了將MPD的響應功能與有線鉆桿測量網絡的實時檢測功能相結合的一個新產品。單一、全面的井下異常檢測和管理系統是憑借司鉆的直覺來消除井下異常檢測更多的不確定性,減少對糾措需求,從而在鉆井過程中實現更安全、更有保障的井下控制。

利用MPD處治井下異常事件

深水鉆井施工面臨的挑戰就是控制井下壓力,使其保持在儲層孔隙壓力、坍塌壓力和破裂壓力梯度之間一個狹窄的鉆井窗口或壓力范圍內。MPD 服務被廣泛用于最大限度地降低與井涌、井漏或井眼坍塌相關的安全風險,以及因此導致的鉆井周期延長和增加額外成本的情況出現。作為一種自適應的鉆井工藝,MPD通過確定井下環境的壓力極限(鉆井窗口)以及相應地管控鉆井液環空壓力曲線來控制井筒的環空壓力。

MPD為深水鉆井提供了幾個顯著的好處,包括:能夠鉆曾被認為是不可能鉆的井,包括非常困難的深水和超深水鉆井、鉆高溫/高壓井以及在枯竭的油藏鉆大位移井;可減少與井控失控、井漏、井筒不穩定以及壓差卡鉆相關的非生產時間;能夠提高機械鉆速、能以更低的鉆井液密度、更清潔的鉆井液和更低的過平衡或近平衡壓力進行鉆進。有助于縮短鉆井周期以及在狹窄壓力窗口的情況下進行鉆井作業,同時還能減少對地層的傷害,從而提高油井的生產效率,延長鉆頭的使用壽命;能顯著降低鉆井作業的碳排放量、柴油機的柴油消耗量以及所需鉆井液的使用量;通過沿伸套管下入深度和消除套管柱來簡化套管設計;本質上講,鉆井風險越低,鉆井作業就越安全。通過將MPD技術引入鉆井作業,使其成為鉆井工藝的一個組成部分,作業方就可有效地解決與井筒壓力相關的問題。據估計,鉆井期間大約有40%的非生產時間是由計劃外作業造成的,其中主要是因井筒壓力問題所致,MPD僅用作最后一種手段。

與傳統的鉆井工藝相比,MPD的流體管控能力有了重大改進,傳統鉆井工藝依靠各種地面傳感器來檢測泥漿池中的流量變化和意外的流體量。這些傳感器通常不會檢測出問題,直到井涌閾值體量達到10桶或更多時才能查出。一旦被發現,工人們有責任迅速采取適當的措施來保護油井。即使在司鉆處理完問題后,通過關閉BOP(防噴器)以及將套壓恢復到穩態狀態時,地面也會有高達50桶或更多額外的井涌流體量。這種流體必須緩慢地循環出井筒,通常可能需要幾天的時間,而且會增加深水鉆機大量的時間和成本。 目前最先進的MPD技術是基于模型的節流控制,根據一個嵌入式的液壓模型提供的信息自動調MPD節流流量。該模型是根據井的流路相關數據構建的,包括套管尺寸、套管鞋深度、泥漿比重以及鉆具與BHA(井底鉆具組合)的配置。

該模型預估了各種操作假設下的井下壓力。這些估值通過納入實際的井下壓力數據進行微調,這些數據是通過PWD(隨鉆壓力檢測)工具獲取的。MPD控制系統采用精確的井下壓力估值來選擇最佳的地面節流壓力,以便在井的預定深度達到時獲得所需的壓力或鉆井液當量密度。雖然基于模型的自動節流控制比傳統的鉆井技術有了巨大的改進,但由于缺乏實時的井下數據,模型只能提供估計的參數,主要來自井場地面獲得的數據和觀測的結果。司鉆和鉆工們已經進行過執行MPD操作的培訓,他們可以很好地預測井下發生的事情。

這種局限性增加了誤判井下異常事件和運用錯誤的糾正措施的風險。例如,在發生井筒坍塌事件期間,井筒內低液柱壓力導致地層壓實受損或破壞以及地層巖石流失到鉆井液返回到地面這種現象。井壁超規格膨脹,鉆井液會立即填充地層巖石破碎或脫落后留下的空隙體積。在地面不會立即檢測到這種井筒坍塌事件。然而,隨著時間的不斷延續,巖屑堆積的速度將比預期的要快,地面泥漿池中的液位則會下降,如果孤立地看,這可能會被解釋為是由于井下液柱壓力過大而導致的鉆井液漏失。司鉆可能會通過降低泵速和鉆井液密度來予以應對,然后再將低密度鉆井液泵入井下循環觀察、處治,如果采用這種方法處理,將會使井筒壓力更低,導致井筒進一步坍塌。

井下寬帶解決方案進行早期異常檢測

深水鉆井作業受益于通過LWD/MWD(隨鉆測井和隨鉆測量)工具獲取的數據,幫助確保更安全、更高效、更精確地將井鉆至油藏最高產的開采區域。

多年來,鉆井作業依靠泥漿脈沖遙測技術,通過壓力脈沖穿越鉆井液柱的方法將測得的井下數據傳送到地面。然而,受制于泥漿脈沖帶寬的限制,每秒僅有5到40 bps,傳輸速度達到聲速的最大值,并且需要在流動的鉆井液中進行通信。信號干擾的風險也限制了泥漿脈沖的測量值,一次只允許傳送一個工具的測量數據,而且,通常與靠近BHA的區域進行通信。有限的數據流緩慢、低帶寬的傳輸率限制了司鉆和定向工程師做出及時、明智決策所需的信息量。

一種被簡稱為DBS(A downhole broadband solution井下寬帶解決方案)的技術消除了泥漿脈沖系統的許多帶寬和傳輸速度限制。該方法集成了三個獨立的組件,以更清晰、更準確、更快速的方式提供實時井下數據傳輸,從而能使作業者及時做出更明智的鉆井決策。

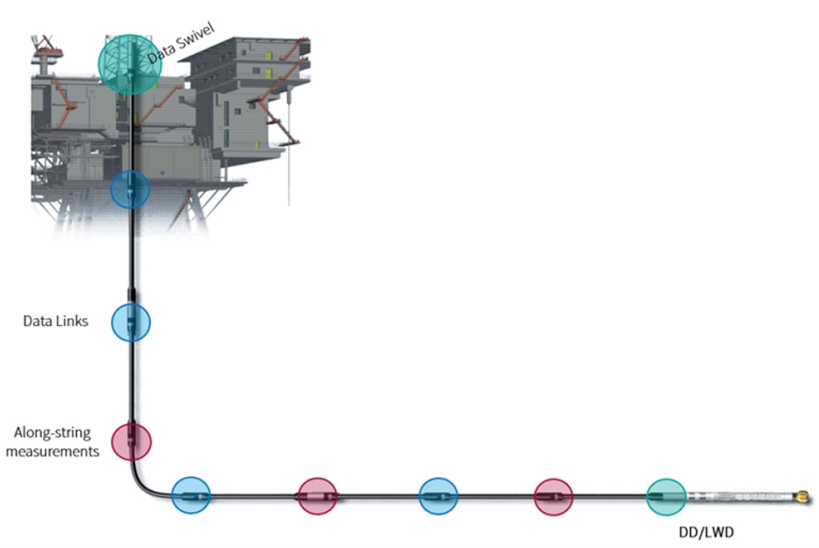

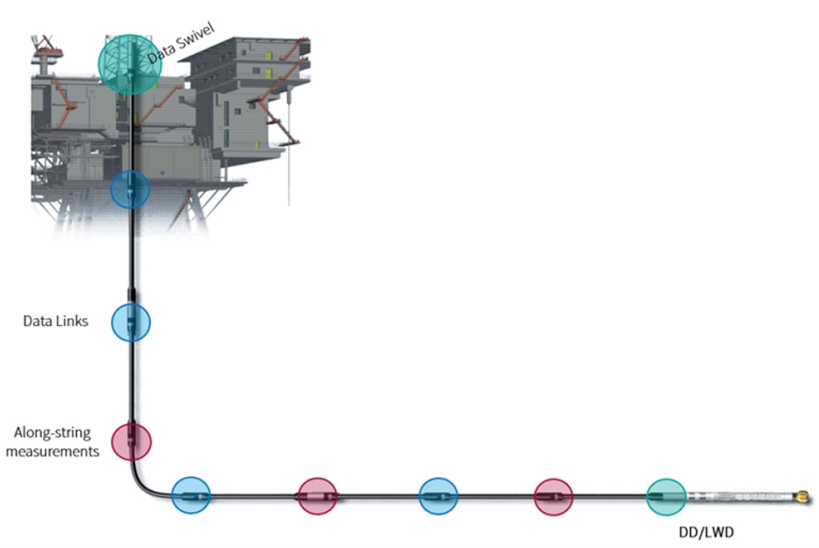

一種高速的DBS網絡通過有線鉆桿傳輸數據,見圖2(一個有線鉆桿柱的示例,它從BHA的位置傳輸定向鉆井和LWD數據,傳輸來自分布式傳感器沿管柱的測量數據。盡管有線鉆桿柱在不斷變長并深入地層,數據鏈路能幫助增強信號傳輸),這種鉆桿將傳統鉆桿、嵌入式同軸電纜以及沿鉆桿長度定位的信號增強感應聯軸器結合在一起制造而成。如果說泥漿脈沖遙測在帶寬領域類似于撥號互聯網,那么有線鉆桿就像以太網電纜,以超過57000 bps的速度提供井下遙測。也就是自動測量與傳輸,比泥漿脈沖傳輸快約2500倍。

該網絡可始終進行數據傳輸,不受流體介質或流量影響,即使在起下鉆作業期間也能傳輸數據。一個位于頂驅上的起下鉆數據工具在起下鉆期間擺動并與剩余鉆具相連接,與井下工具保持持續的數據連接,使司鉆能實時地了解潛在的不安全的壓力變化。

用于數據采集的井下工具包括多種布設在BHA中的測量工具和專用的第三方服務的測井工具,目的是提高地質導向能力,幫助優化井眼軌跡直至鉆入最佳油層。DBS工具包括BHA中布設的PWD,以及沿有線鉆桿放置的分布式傳感器,用于測量其他參數,如測量整個環空的壓力和溫度數據,以便更深入地了解鉆井、起下鉆和完井作業期間的井下工況。總而言之,這些工具通過同時采集和傳輸多個數據流,將整口井變成一個測量設備,以便更清楚地了解鉆井效率、井眼凈化和井筒穩定性。鉆機的一個DBS數據服務器將這些數據匯總、背景化或上下關聯的進行分析和理解,并將這些數據轉化為司鉆所需的任何語言和結論輸出。

DBS應用程序包括可視化軟件和鉆井應用App,這些Apps利用井下數據來更快地識別井筒狀況。DBS支持任何服務提供商的Apps,并將它們連接到一個人機界面,將井下數據轉換為支持更可操作的鉆井決策形式,無論是在井場還是在遠程作業中心都能實現。

DBS為司鉆提供各種井下數據,目的是提高鉆井效率,幫助作業者加快鉆井速度、使井鉆得更深、位移更遠,同時還要使井眼軌跡最終鉆入最高產的儲層區域。DBS還提供了對鉆柱發生過度振動、潛在的井筒不穩定以及卡鉆事件的實時感知,司鉆可以利用這些感知判斷井下工況是否存在問題,如果判斷存在,及時采取適當的糾正措施,盡早解決或緩解存在的問題,最大限度地減少非生產時間和成本高昂的干預作業。

雖然該方法提供了對井涌或井漏事件的實時感知,但如果鉆井現場沒有MPD服務,司鉆的響應選項會受到限制。這種情況發生在地面采用常規鉆井設備加上井下采用有線鉆桿鉆井時。鉆進時井下工具記錄到一個壓力問題,但鉆井隊在地面沒有正確的診斷工具來驗證和識別這個問題。鉆進繼續進行,直到泥漿池液面數據表明,此次事件是一次規模和嚴重度都在增大的井涌事件。司鉆被迫停泵,關閉BOP,建立地面回壓,一個多星期才將井內的井涌流體循環出井口,這給鉆井作業增加了費用,延長了時間。

事后分析表明,DBS就緒工具測量出一些MPD系統在地面永遠無法檢測到的壓力異常。但是,MPD會檢測其他測量參數,能為井下數據提供更多背景信息。MPD系統有一個基于已建立的物理特性和地面可見的油井視圖,而井下傳感器則檢測真實的原位狀況,不考慮應計的價值。通過比較MPD模型的估計參數與實際數據的偏差,司鉆可以做出更快、更準確的控制決策,降低井涌的規模和嚴重度。

改進井下異常檢測及管控的綜合方法

上述鉆井挑戰由于缺乏實時數據而誤解了某些井下事件,或由于井場缺乏MPD系統而無法根據實時數據的感知采取行動,這些都促使了NOV(National Oilwell Varco國民油井Varco)公司開發一種新的異常檢測和管理系統。

新方法集成了DBS的檢測能力以及基于模型的MPD在地面的響應能力,以提高具有挑戰性的海上環境的鉆井安全和效率。

井下異常檢測系統包括一個水力學模型,其配置為與一個僅支持MPD的系統相同,使用在地面獲取的數據和動態信息,并根據PWD工具測量的井下數據進行校準。該系統還整合了井下傳感器網絡的高速、高分辨率數據,這些數據來自LWD工具以及沿鉆柱獲得的壓力和溫度的傳感器數據。

然后,將來自井下傳感器和水力學模型的數據輸入到異常事件檢測引擎,該引擎將每個井下傳感器的測量值與相應的建模后的估計值進行獨立的比較。當測得的井下值與估計值匹配時,將驗證模型是否符合實際的井下工況。任何差異都表明發生了一些意外的井下事件,這些事件要么在模型中沒有被捕獲到,要么在地面無法檢測到。井下傳感器網絡還能監測事件隨時間推移的任何變化或進展,為司鉆和技術人員提供對事件發生的位置、體積和速度的感知或洞察,如圖3(新的集成系統如何提供井下異常事件的早期檢測和實時跟蹤的一個例子)所示。

來自水力學模型、鉆井現場的科里奧利流量計和壓力傳感器、以及井下分布式傳感器網絡的數據被整合到DBS應用程序中,進行完善式的解釋。目前的異常事件檢測系統包括一個可視化的App,該App以圖形方式將實時傳感器測得的數據與多色熱圖上的建模值(如井下壓力或溫度)進行比較,見圖4(可視化App提供的一幅有代表性的熱圖,它能幫助司鉆提高對分布式井下傳感器數據的理解)所示。此類熱圖清楚地顯示了與模型現實偏離的時間和位置。司鉆和技術人員分析這些地圖,確定適當的響應,并通過調整 MPD 系統的節流來執行此響應。

未來,這種方法將利用解釋Apps來審查、處理和解釋數據,診斷井下異常,為司鉆提供對異常事件發生的位置、類型和嚴重程度進行更深入的了解。

開發的最終階段將是一種閉環式的自動化升級,其應用工具可完全自動化地進行異常事件檢測和響應。在發生井涌時,該過程會從井下傳感器網絡開始,檢測壓力和溫度最微小的變化,這些變化表明地層流體開始涌入井筒。這些數據會通過有線鉆桿傳輸到地面,在地面,一種人工智能算法會對數據進行分析,確認此次井涌。然后,精確的指令會自動發送給MPD控制器,執行必要的操作,例如上提鉆頭、降低泵速或調整節流,施加最佳回壓,將井涌流體循環出井口,繼續安全地鉆至目標井深。

這種完全自動化的過程將在井涌和井漏早期的檢測中提供一個真正的階梯式變化。司鉆可隨時了解井下工況,而該過程能將司鉆從檢測、分析和循環響應中解脫出來,自動處治井涌或井漏,實現真正的MPD輔助的井控操作。通過整合近乎實時的數據采集、傳輸與處理實際的井下數據,與模型控制的MPD系統相比,該過程能更精準、更迅速和更安全地處治井涌和井漏問題。

上述內容可總結為,通過更快地檢測異常事件,更快地做出明智決策,實施異常控制與處治幾乎就在瞬間,該系統有可能會節省數天或數周的建井周期,同時還能降低風險,提高作業安全,讓嚴重的井控事故和井噴事件成為過去。

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號